Гидрошпонки (аквастоп, aquastop, waterstop)

Задача гидроизоляции деформационных швов чрезвычайно актуальна при проведении строительных работ. Факт наличия швов в бетонных конструкциях абсолютно закономерен, в силу того, что это связано как с невозможностью отливки больших монолитных объемов, так и необходимостью компенсировать деформации конструкции, вызываемые термическим расширением (сжатием), осадкой, подвижностью грунтов, динамическим воздействием внутренних и внешних источников, сейсмической активностью и пр. Герметизация швов может быть осуществлена различными методами. Существуют виды гидроизоляции обеспечивающие защиту от внешних протечек, но не обеспечивающие или недостаточно обеспечивающие компенсацию подвижности швов между элементами конструкции. Однако наиболее распространённым и надёжным способом является использование специального уплотнения для объёмных бетонных конструкций – применение эластичных резиновых гидрошпонок, способных как защитить сооружение от проникновения влаги извне, так и скомпенсировать подвижность элементов конструкции. Комплексное решение проблемы гидроизоляции деформационных швов – применение системы резиновых уплотнителей. Гидрошпонки отличаются рядом выдающихся характеристик, таких как эффективное сопротивление высоким давлениям воды, эластичность и большие показатели удлинения, непревзойдённая долговечность, простота установки и возможность соединения шпонок вулканизацией непосредственно на строительном объекте.

Для рабочих швов

Для деформационных швов

Уплотнение деформационных швов с помощью гидротехнических профилей и шпонок

Еще одним возможным способом уплотнения зазора деформационного шва могут служить уплотнительные прокладки, различные профили или гидроизоляционные шпонки. Эти прокладки, профили или шпонки представляют собой фасонные детали из упругих гидроизоляционных материалов, которые помещают в стыки или швы конструкций при их бетонировании.

Раньше в большинстве случаев для изготовления подобных элементов применяли различные металлы: медь и олово, цинк, сталь и другие. Однако применение уплотнительных элементов из металла не всегда приносит желаемый результат. Так, например, уплотнительные элементы из меди могут быть причиной электролитических процессов в местах контакта со стальной арматурой. Стальные элементы должны быть защищены от коррозии, т.к. требуют дополнительных мер защиты. Применение цветных металлов, некорродирующих в условиях эксплуатации, также ограничено.

Кроме того, деформируемость уплотнительных элементов из металлов ограничена их жесткостью, либо их надо специально профилировать, что требует специального промышленного изготовления. Использование «жестких» элементов в качестве мидельного уплотнения и их установка в тело конструкции при его бетонировании, особенно на криволинейных участках и в углах, весьма сложный и трудоемкий процесс.

Перечисленные недостатки использования металлов заставляют искать альтернативные варианты, одним из которых, а может, и наилучшим, является вариант использования уплотнительных прокладок, профилей и шпонок из полимерных материалов или резины.

Наибольшее распространение получили уплотнительные элементы различной конфигурации из пластифицированного ПВХ и резины, как обычной, так и специальной, на основе ЭПДМ, выпускаемые в основном теми же фирмами, которые производят гидроизоляционные ленты.

Профиль уплотнительного элемента должен быть выбран так, чтобы после сопряжения с элементами конструкции, т.е. после омоноличивания, были обеспечены возможные деформации частей сооружения без повреждений уплотнительного элемента, плотный и надежный, желательно протяженный, контакт с основным материалом конструкции, чаще всего с бетоном.

В настоящее время используются профили и шпонки самых различных типов, некоторые из которых представлены на рис. 23.

Первоначально широкое применение нашли резиновые шпонки в виде «гантели» (см. рис. 23 г), однако они плохо воспринимали деформации сдвига. Затем были разработаны и стали использоваться так называемые «трехкулачковые» шпонки, имеющие полую центральную часть в виде цилиндра. Такие типы шпонок выпускаются у нас в стране и в настоящее время (рис. 23 д). В этой конструкции центральная часть

может воспринимать как деформации сжатия и растяжения, так и деформации сдвига.

Использование для изготовления шпонок современных резин на основе ЭПДМ позволило существенно сократить их габаритные размеры при сохранении характеристик по деформативности. В этом плане интерес представляет гидротехническая шпонка ТХЗ-1, представленная на рис. 24.

В отличие от гидроизоляционных шпонок из резины шпонки из ПВХ имеют более развитый, более сложный профиль на краях шпонки, имеющий большую площадь контакта и сцепления с бетоном. Это связано с тем, что чем больше площадь контакта шпонки с бетоном, тем выше герметизирующая способность. Для шпонок из ПВХ такое условие весьма желательно, т.к. они более пластичны, чем резиновые, и обладают меньшей упругостью (рис. 23 а, б, в), особенно при снижении температуры.

Еще одной модификацией гидроизоляционных шпонок являются шпонки так называемого «лабиринтного» типа (рис. 23 ж), которые могут иметь внутреннюю полость. Достоинством этого типа шпонок является простота монтажа. Если при установке плоских ленточных шпонок требуется использование разрезной торцевой опалубки, в которую при бетонировании закрепляется шпонка, то при монтаже «лабиринтных» шпонок их крепят к опалубке. После снятия опалубки и бетонировании сопрягаемой секции не требуется никаких дополнительных мероприятий, надежность соединения обеспечивается только тщательной укладкой бетонной смеси.

Широкое применение получили односторонние плоские гидротехнические шпонки с полой П-образной центральной частью, предназначенной для восприятия деформаций сжатия/растяжения (рис. 23 з).

Такие шпонки в качестве контурного уплотнения могут устанавливаться как с наружной стороны, так и с внутренней стороны деформационного шва при бетонировании сопрягаемых элементов конструкций. Достоинством такого типа шпонок является то, что при их установке с наружной стороны конструкции они могут стыковаться с оклеечной гидроизоляцией, образуя замкнутый контур. К недостаткам следует отнести то, что, во-первых, эти шпонки устанавливаются в определенный зазор шва, во-вторых, при изменении плоскости расположения шпонки необходимо очень точное, вплоть до нескольких миллиметров, расположение фасонного элемента, что не всегда можно реализовать в построечных условиях. Кроме того, при расположении шпонки на внешней, плоской горизонтальной стороне шва возникают трудности с омоноличиванием анкерных элементов. С помощью этих шпонок сложно получить высокое качество работ при бетонировании перекрытий, поэтому в основном их следует использовать для уплотнения швов в лотках, днище и стенах.

Особый интерес в номенклатуре гидротехнических шпонок представляет уплотнительный профиль объемных перемещений (рис. 23и) В конструкции этого профиля, используемого в качестве мидельного уплотнения, совмещены достоинства варианта уплотнения швов с помощью двух гидроизоляционных лент и возможность омоноличивания при бетонировании элементов конструкций, а также независимость от величины установочного зазора деформационного шва. Материал профиля — пластифицированный ПВХ, который может надежно свариваться даже в построечных условиях. Он обладает относительным удлинением на разрыв 350% и высокой морозостойкостью.

Конструктивно профиль выполнен в виде двух полос переменной толщины, соединенных двумя U-образными петлями-компенсаторами длиной ~ 60 мм каждая. С наружной стороны вдоль полос профиля имеются по три Т-образных анкерных элемента, обеспечивающих крепление профиля в бетоне боковых поверхностей зазора деформационного шва. Зазор деформационного шва формируется независимо от монтажа арматурного каркаса. Величина зазора деформационного шва задается при установке рабочих закладных элементов (заполнитель шва) и может составлять от 10 до 30 мм. В качестве закладных элементов обычно используются листы пенополистирола. Технологическая схема установки профиля в зазоре деформационного шва показана на рис. 25.

После установки профиля в зазоре деформационного шва располагаются две петли, которые обеспечивают двухступенчатую систему изоляции, причем при величине деформатив-ности смежных элементов конструкции вплоть до 60 мм в профиле не возникает напряжений — петли изменяют свою конфигурацию, аналогично двум лентам, установленным с петлями-компенсаторами.

Уникальность конструкции профиля, его способность воспринимать значительные деформации как растяжения/сжатия, так и сдвига, простота технологии установки обеспечили профилю Masterflex 2000 DK 12S широкое применение. Только при обустройстве уплотнения деформационных швов тоннельных сооружений 3-го транспортного кольца нами было смонтировано более 3000 метров профиля.

При значительных деформациях растяжения, когда шпонки растягиваются и утоньшаются, или при наличии полостей в бетоне около шпонок, возникающих в результате некачественного бетонирования, возможна фильтрация воды по контакту «шпонка-бетон». Наибольшая вероятность образования полостей рядом со шпонкой возникает при бетонировании мидельных уплотнений в виде лент.

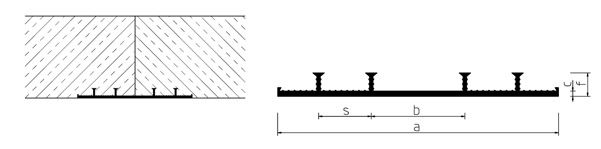

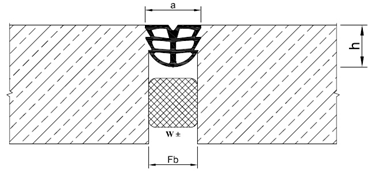

Для повышения надежности и качества уплотнения при установке шпонок в бетон, гидротехнические шпонки, особенно плоские, типа трехкулачковых, комбинируются со жгутами водонабухающего герметика или специального уплотнителя (рис. 26). Такие дополнительные элементы гидротехнических шпонок имеют хорошую адгезию как к самой шпонке, так и к бетону. Гидроизоляция контакта «шпонка-бетон» резко повышается, однако такая модификация шпонок значительно дороже обычных типов. В практике строительных работ, если в местах установки шпонок наблюдаются отдельные протечки, их, как правило, устраняют путем инъектирования гидроактивных пенополиуретанов.

Для правильной установки гидротехнических шпонок в процессе возведения конструкции необходимо соблюдать следующие требования:

1. Правильно расположить шпонку по отношению к сопрягаемым элементам конструкции. Если шпонка имеет центральную расширенную часть, воспринимающую деформации, то ее нужно располагать точно по оси шва, в его зазоре, иначе она не будет выполнять своих функций.

Большинство типов шпонок требуют использования разрезной торцевой опалубки (исключение составляют шпонки «лабиринтного» типа и односторонние шпонки). Шпонку следует прочно закрепить в опалубке и зафиксировать, например, привязав проволокой к арматуре.

Места сопряжения шпонки и опалубки должны быть хорошо уплотнены, чтобы при бетонировании через них не вытекал цементный раствор.

2. Омоноличиваемые части шпонок должны быть чистыми. Загрязнение и замасливание не допускается, иначе не удастся добиться требуемой адгезии к бетону. Попадание посторонних предметов и инородных частиц на омоноличиваемые части шпонок также исключается.

3. Бетон около омоноличиваемых частей шпонок должен быть хорошо уплотнен. Это условие является одним из важнейших, поскольку эффективная работа гидроизоляционных шпонок любого типа зависит от качества контакта «шпонка-бетон», т.е. от качества уплотнения бетонной смеси. Важно, чтобы контакт бетона со шпонкой был по всей ее омоноличиваемой поверхности без наличия пустот и неплотностей.

4. Бетон сопрягаемых швом элементов конструкции должен обладать высокой плотностью и непроницаемостью. Большинство типов шпонок препятствуют сквозному прохождению воды через зазор шва, но они не обеспечивают защиту от фильтрации воды в обход шпонки, через поры, капилляры и трещины в бетоне.

5. При использовании гидротехнических шпонок зазор деформационного шва должен иметь не менее двух степеней защиты. Шпонки мидельного уплотнения швов, установленные в тело бетона, не обеспечивают полной герметизации, поэтому для подобного способа обустройства шва необходимо использовать и другие уплотняющие материалы и технические решения.

При уплотнении зазоров деформационных швов с помощью гидротехнических шпонок есть еще один момент, требующий особого внимания. Речь идет о стыковке отдельных кусков или отрезков шпонок. От целостности и прочности этих соединений зачастую зависит надежная эксплуатация всего уплотнения.

Учитывая сложность профиля поверхности шпонок, стыковка внахлест вообще недопустима, т.к. не позволяет обеспечить сплошность полотна шпонки. Возможно соединение шпонок только торцевой стыковкой. При этом использование гидротехнических шпонок из материала на основе ПВХ является предпочтительным, т.к. он достаточно легко сваривается.

Стыковку соединения шпонок из резины можно выполнять путем склеивания или горячей вулканизации с использованием т.н. «сырой» резины. При соединении резиновых шпонок с помощью клея прочность соединения в лучшем случае составляет 60-70% от прочности самого материала. Однако это весьма простой способ соединения, и его легко осуществить в условиях строительной площадки.

Прочность соединения отрезков резиновых шпонок путем вулканизации может даже превысить прочность самого материала, однако для выполнения этого вида работ требуется специальное оборудование и высокая квалификация персонала.

Как уже было отмечено, намного проще выполнять соединение отрезков шпонок из ПВХ-материала. Температура размягчения такого термопластичного материала, т. е. требуемая температура сварки, не превышает 200°С. Прочность такого квазисварного соединения, на самом деле это сплавление материала, достигает 90% от прочности исходного материала. Единственным ограничением при выполнении этих работ является требование к источнику нагрева материала. Запрещается использование открытого пламени, поскольку его прямое воздействие может изменить структуру материала и, соответственно, эксплуатационные характеристики.

В заключение следует уточнить еще два момента по применению гидротехнических шпонок при уплотнении деформационных швов. Во-первых, не следует использовать и стыковать в шве шпонки из материалов на разной основе, поскольку вследствие различия физических свойств они будут по-разному вести себя в процессе эксплуатации. Во-вторых, при обустройстве деформационных швов сложной конфигурации, наличии изгибов, поворотов, угловых, Т-образных, X-образных участков все фасонные элементы уплотнения швов следует изготавливать в заводских условиях, при соблюдении всех требований технологии, а в условиях строительной площадки выполнять лишь прямолинейную стыковку отрезков шпонок.

Обустройство деформационных швов компрессионными уплотнителями

Компрессионные уплотнители — готовые, разделенные на секции изделия, изготавливаются методом экструзии из эластомерных материалов, чаще всего из резины, в том числе и на основе ЭПДМ. Для обеспечения эффективного уплотнения зазора деформационного шва, на его боковых поверхностях должно поддерживаться достаточное контактное давление.

Установлено, что разделенные на секции компрессионные уплотнители должны оставаться сжатыми приблизительно на 15% (при раскрытии шва составляющем 85% номинальной ширины уплотнителя) при максимальном растяжении шва для того, чтобы поддерживать достаточное для обеспечения герметизации контактное давление. Как правило, компрессионные уплотнители не должны сжиматься более чем на 50% (50% номинальной ширины уплотнителя) при максимальном сжатии шва, чтобы избежать чрезмерного сжатия и потери материалом уплотнителя упруго-эластичных свойств. Как установлено, такой предел сжимаемости и длительная безотказность обеспечиваются, когда внутренние напряжения от сжатия в уплотнителе обеспечивает контактное давление до 0,24 МПа. При более высоких величинах ускоряется процесс деструкции эластомерного уплотнителя.

Таким образом, допустимые деформации секционных компрессионных уплотнителей составляют 35-40% от ширины уплотнителя в несжатом состоянии.

Метод подбора типоразмера компрессионного уплотнителя и установочного размера зазора деформационного шва весьма простой.